マルチピッキングの生産性と物流品質を改善するピッキングカートシステムです。

ロジスティードグループのノウハウから生まれた、DAS付ピッキングカートシステムと重量検品付ピッキングカートを取り扱っています。

*マルチピッキングとは:トータルピッキング後、オーダー単位にバケットに投入する作業方式

*DASとは:Digital Assort System(デジタル アソート システム)の略

*DAS付ピッキングカートシステムはロジスティードコラボネクスト株式会社との共同開発商品です。

以下の課題をお持ちのお客さまにピッキングカートシステムは効果的です。

リストピッキングで目視検品のため、ピッキング精度が悪い

ハンディピックを導入しているが、表示できる情報が少なくリストと兼用している

DPS等の備え付けマテハン機器の導入に踏み切れない

作業の平準化を図り、生産性を向上したい

未経験者でも短時間の教育で作業ができるようにしたい

荷主から環境に配慮した物流改善を求められている

DAS付ピッキングカートシステム紹介

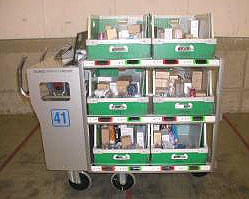

- 複数間口のバケットを搭載したピッキングカートです。

可変式間仕切りとシステム対応で、オーダー数に応じ、6間口から12間口まで柔軟に変動可能です。 - パソコン(タブレット)およびバーコードスキャナーを搭載。

パソコン画面の指示に従ってピッキング作業を行います。 - デジタル表示器の指示数に従って間口に商品を投入していきます。

- 本製品をご利用いただくには、連動する倉庫管理システム(WMS)側の対応が必須です。

このため、当社が提供する倉庫管理システム(WMS)のオプションとさせていただいてます。

ピッキングカートのメリット

他の摘み取り集品方法に比較して、下記の点でメリットがあります。

- 効率的に摘み取り集品の作業を行えるようになります。

- 誤出荷を減少させるバーコード検品、投入先間口間違い防止などの対策がされています。

- 台車を使った集品作業と両手が空くことで、落下等による製品破損が減少します。

- ひとりの作業者が多くのオーダーの集品を行えるのでランニングコスト削減につながります。

- アイテム数が多く、似たような商品がある倉庫でも、作業効率や物流品質を改善できます。

- 本製品は、大量出荷がある物流センターにも適合できます。

導入効果

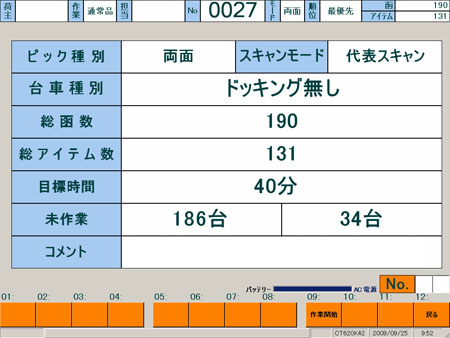

カートに搭載されたパソコン画面の指示に従うだけで、初心者でも簡単にミスなくピッキングが可能です。ピッキング作業の効率を大幅にアップします。

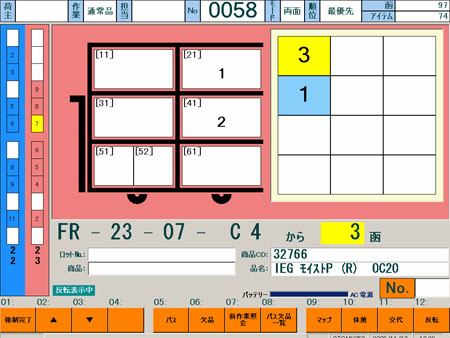

- パソコン画面で、棚移動からバケットへの商品投入までシステムがナビゲート。

誰でも作業が可能となり、パートアルバイトの早期戦力化が図れます。 - 見やすい作業指示で、テンポ良く作業が進み作業効率アップ。

単色の文字情報だけでなく、色分けした情報で、作業効率化と誤ピッキング減少ができます。

文字情報に加え、商品の写真や注意点を作業者に表示し、誤ピッキングを減少します。 - 作業者の熟練度に応じたピッキング作業指示により、バランスよく作業割り当てができます。

- ピッキングリストの印刷待ち時間、配膳、受け取り待ちが無くなり、作業開始時間が前倒しできます。

- スキャナー検品により、ピッキング精度が向上。

デジタル表示器により、投入先バケットの間違えを改善し、誤出荷や作業戻りが減少します。 - 細かな作業データの取得により、作業分析精度向上が図れます。

作業終了時に生産性に関する結果を表示。作業者の「やる気」をバックアップします。 - 印刷に関わるコスト削減とグリーンロジスティクスを実現します。

夜間充電による省エネにも対応します。

ピッキングカートシステムの特長

- 多品種・大量出荷品のピッキング作業に適応(4,000品種、8万件/日の作業にも対応可能)

- ピッキング作業の効率アップ・精度向上と低コスト運用が可能

- フロアレイアウト、棚間口のマスタ化により、倉庫レイアウト変更等に即対応可能

→ 作業、保管効率向上のための倉庫レイアウト変更のコストを削減 - 棚の移動からパケットへの商品投入までシステムがナビゲート

→ 誰でも一定の生産性、作業品質を確保 - 管理機能

→ 作業進捗照会、台車状況照会、欠品一覧照会が可能

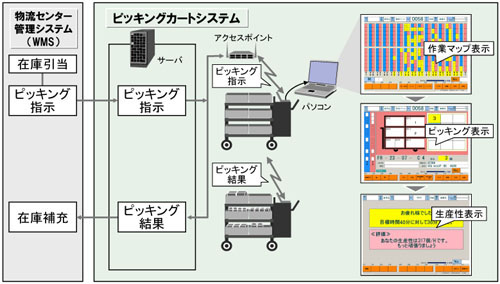

ピッキングカートシステムを利用した作業の流れ

- ログイン後に作業指示データを受信します。

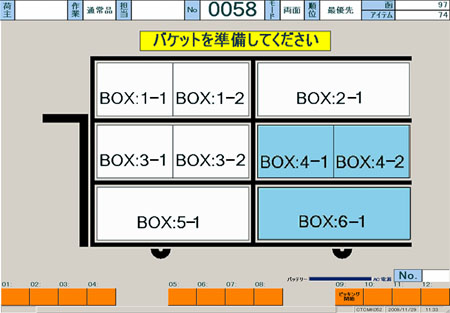

- 台車画面に従って使用するバケットを準備します。

- フロアマップ画面に作業する列番号、棚番号が表示されます。

- ピッキング画面の棚の間口図に数量が表示されます。

※作業者は棚番号、間口番号のみ見て作業します。

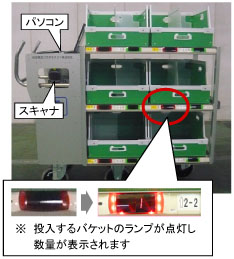

商品をピッキングし、バーコードをスキャンすると、投入するバケットのランプが点灯、数量が表示されます。商品投入後、ランプを押して次作業へ移ります。

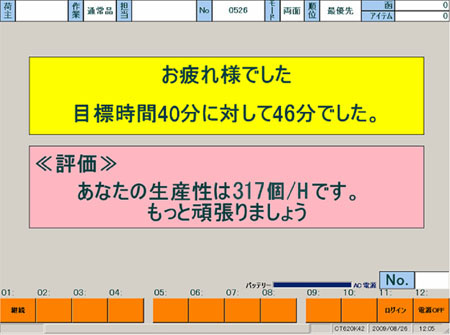

- すべての集品が終了すると、作業評価画面が表示されます。

最初の目標時間に対して、実際に掛かった作業時間、生産性が表示されます。

評価データは個人別にサーバに蓄積され、作業改善につなげられます。

重量検品付ピッキングカートシステム紹介

- 複数のボックスコンテナを搭載可能なピッキングカートです。

- 画面の指示に従いピッキング作業を行います。

- 搭載されたハカリが、コンテナに投入された商品の重量を計測。

商品マスタ上の重量との比較により検品を行います。