お客さまのお悩みから見る海外物流センターの課題と解決法

お客さまのお悩みから見る

海外物流センターの課題と解決法

目次

- (1)ERPで在庫管理をしても棚卸差異発生!なぜ?

- (2)NO MORE 誤出荷!なぜ起こる?

- (3)倉庫業務の属人化リスクとは?作業の標準化による対策方法!

- (4)海外倉庫の在庫は可視化できてる?クラウド型WMSを活用した在庫管理で解決!

- グローバルサポートページTOPに戻る

このようなお悩みはありませんか?

- 海外向け製品は、国内向けと製品コードを変えている。入庫時にも海外向け製品コードのバーコードが貼付されていないため、目視で確認し入庫検品を行っているので誤出荷が絶えない。

- 入庫の際に正しく仕分けされず複数の製品が混在してパレットに保管され、そのまま出荷された。

ソリューション

- 国内と海外で異なる製品コードで管理している製品は、海外倉庫での入庫検品時に海外向け製品ラベルを出力し貼付することで、以降の庫内業務の作業精度向上(誤出荷率低減)、場合により省力化につながります。

- POINT

入庫時に入庫ラベルを発行し貼付することで正しい製品の仕分け、正確な出荷検品が実現可能となります。また入庫ラベルを活用し、発行単位に品目だけでなく、ロット、数量、製造日、期限日などを加えることで、さらに細かい視点で製品の混在を防ぐことも可能です。

入庫検品時に海外向け製品ラベルを貼付

このようなお悩みはありませんか?

- 海外倉庫では事務員の入れ替わりが発生するケースも多く、ピッキングリスト作成時に出荷数を誤って入力し、過少出荷となってしまった。

ソリューション

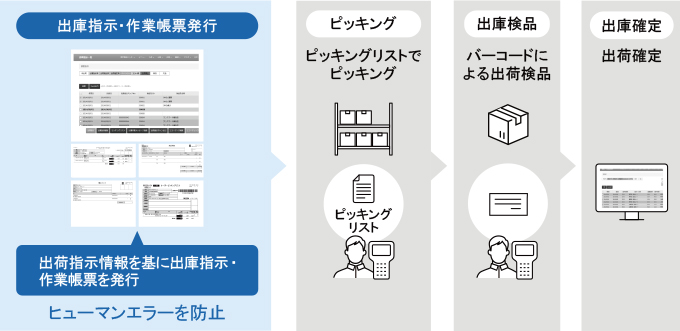

- 受領した出荷指示情報をそのままシステムに取り込み、ピッキングリストや出荷伝票等をシステムから出力することで、作業員の手入力作業を無くしヒューマンエラーを防止することが可能です。

- POINT

システム間のデータ連携がされておらず、エクセル等でピッキングリスト作成や画面での出荷伝票入力を行っている場合、作業員の入力ミスを抑止することは難しいです。

そのため、作業員による手入力を最小限に減らす仕組みやルール、ミスが生じても出荷事故になる前に問題に気づける検知可能な仕組みをしっかりとつくることが必要であり、重要な改善ポイントとなります。

出荷指示情報を基に出庫指示・作業帳票を発行

このようなお悩みはありませんか?

- 海外の物流センターは、同じメンバーで業務を固定化することができない場合も多く、誤った納入先の出荷ラベルを印字し、誤出荷となった。

- ピッキングリストに記載されたロケーションとは違うロケーションから製品を取り、間違えていることに気づかずそのまま出荷して誤出荷となった。

ソリューション

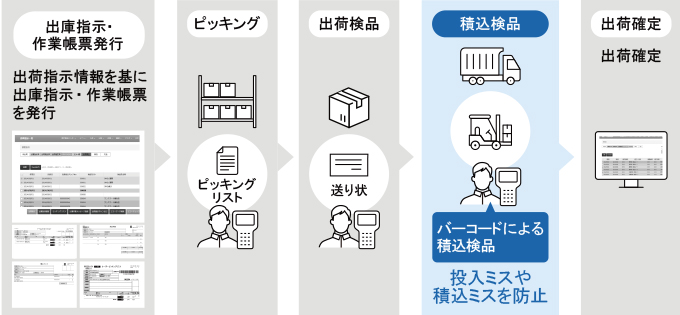

- 出荷作業開始時、作業指示帳票と出荷伝票等をシステムからまとめて印字することで、作業員のミス抑止につながります。また出荷検品時等で、作業指示帳票と紐づけ納入先情報を輸送(運送、配送)業者に提供することで正確に貨物を引き渡すことも可能です。

- POINT

棚と在庫をバーコード管理することでヒューマンエラーが起こりにくい環境を構築可能です。ハンディターミナルを用いて、ロケーションと在庫のバーコードをスキャンし作業帳票と照合しながら、ピッキング作業を実施することでピッキングミスを抑止できます。

棚と商品をスキャンでピッキング

このようなお悩みはありませんか?

- 予定のトラックとは別のトラックに荷物を積み込み、出荷してしまった。

- 所定のトラックに積載せず積み残した。

- ケース仕分けをしていたが、他の作業者より業務上の相談があり作業中断し、対象のケースを全く関係のない場所に置いてしまい、そのまま出荷した。

ソリューション

- 出荷作業(ピッキング、出荷梱包、積込)の中で、ハンディターミナルを活用し検品作業を行うことで投入ミスや積込ミスを防ぐことが可能です。

- POINT

システムで工程ごとの作業ステータスを管理すれば、誤出荷の原因となる、ピッキングミスや出荷間違い、積み残しなどの作業漏れを検知し、業務ミスを未然に防ぐことができます。