基幹システムの刷新に合わせてONEsLOGI/WMSを採用しました。

約30台のタブレット端末とラベルプリンタを導入して、

出荷検品業務のペーパーレス化を実現しています。

基幹システムの刷新に合わせてONEsLOGI/WMSを採用しました。約30台のタブレット端末とラベルプリンタを導入して、出荷検品業務のペーパーレス化を実現しています。

物流センター管理システム(WMS)、タブレットピッキングシステム

(写真左より、象印マホービン株式会社 経営企画部 システムグループ サブマネージャー 立野 航氏、

経営企画部 システムグループ チームリーダー 細井 三千男氏、

グローバル業務部 マネージャー 矢根 裕也氏、経営企画部 システムグループ長 松浦 潤氏

象印ユーサービス株式会社 象印東日本配送センター 宮田 拓也氏、荒井 洋子氏、執行役員 センター長 片岡 雄二氏、

深井 貴美江氏、マネージャー 北川 義明氏、橋詰 賴美氏、中島 広和氏)

象印マホービングループでは、基幹システムの老朽化にともなう「情報システム基盤再構築プロジェクト」の一環として、日立物流ソフトウェアの物流センター管理システム「ONEsLOGI/WMS(以下、WMS)」を導入しました。その経緯と効果について紹介します。

* 取材時期 2017年8月

* 記載の担当部署は、取材時の組織名です。

* 2023年4月1日付で、日立物流ソフトウェアはロジスティードソリューションズへ商号変更しました。

| もくじ | |

|---|---|

|

|

1.「暮らしを創る」家庭用品を提供する「象印マホービン」

―― 象印マホービンについてご紹介ください。

象印マホービンは、1918年の創業以来、お客さまの「暮らしを創る」さまざまな家庭用品を提供してきました。

今では、炊飯ジャー・電気ポットなどの多種多様な「調理家電」商品をはじめ、ガラス・ステンレスマホービンを中心とした「リビング」商品に加え、空気清浄機や加湿器などの「生活家電」商品、さらには、独自の真空断熱技術や温度コントロール技術の応用により、産業用分野においても、省エネ性、利便性を追求した独自の展開を積極的に進めています。

象印マホービンの商品群(写真提供:象印マホービン)

| 調理家電 | リビング |

|---|---|

炊飯ジャー、電気ポット、電子ジャー、ホットプレート、コーヒーメーカー、オーブントースター、ホームベーカリー、IH調理器、精米機など

炊飯ジャー |

ガラスマホービン、ステンレスボトル、ステンレスランチジャー、ステンレスフードジャーなど

ステンレスボトル |

| 生活家電 | その他 |

空気清浄機、加湿器、ふとん乾燥機、食器乾燥器など

ふとん乾燥機 |

配食サービス保温容器、ステンレス製真空パネル、「みまもりほっとライン」サービス、玄米保冷庫など

配食サービス保温容器 |

2.全国6か所の配送センターの出荷検品業務にONEsLOGI/WMSを利用

「象印東日本配送センターでは、約30台のタブレット端末を導入しています」(片岡氏)

―― ONEsLOGI/WMSの利用状況について教えてください。

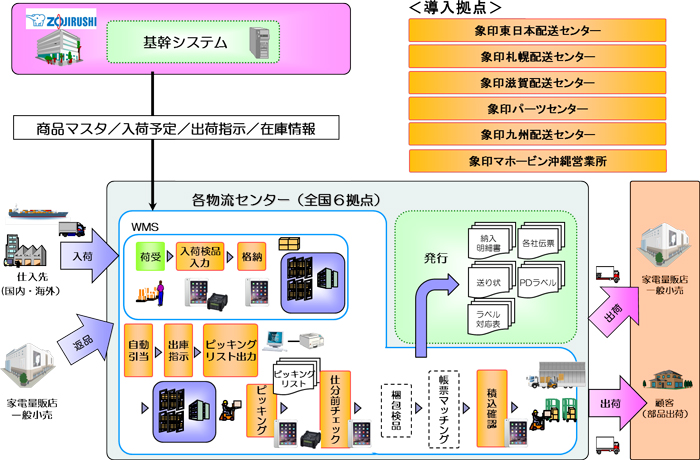

現在、全国6か所の配送センターの出荷検品業務にONEsLOGI/WMSを利用しています。基幹システムから受け取った出荷品目データを元に、ピッキングリストやPDラベル、帳票を出力し、出荷の実績データを基幹システムに送信しています。

ONEsLOGI/WMSの導入拠点(配送センター)と利用開始時期

- 象印東日本配送センター(埼玉県):2014年8月

- 象印札幌配送センター(北海道):2014年10月

- 象印滋賀配送センター(滋賀県):2014年11月

- 象印パーツセンター(大阪府):2014年12月

- 象印マホービン沖縄営業所(沖縄県):2015年1月

- 象印九州配送センター(福岡県):2015年2月

グループ最大の配送拠点となる象印東日本配送センターでは、ONEsLOGI /WMSと連携した約30台のタブレット端末とラベルプリンタを導入し、ピッキング作業のペーパーレス化を図っています。また、倉庫や事務所に設置している約20台のPCからONEsLOGI/WMSを利用できるようにしています。

写真左、中央/倉庫内で利用されているラベルプリンタとタブレット端末、写真右/倉庫内のPCからONEsLOGI/WMSの操作をしている様子

システム概要図

システム概要図

システム概要図

象印東日本配送センターについて

象印東日本配送センターの倉庫内の様子

二つの建屋から構成され、総倉庫面積は約5,000坪(約1万6528平方メートル)におよぶ象印グループ国内最大の配送センター。 国内外の製造工場や保管倉庫からの商品の受け入れおよび在庫管理、そして担当エリアの量販店や代理店などへの配送を担うだけでなく、返品の受け入れ、一部の部品在庫の保管なども行っている。

- 担当配送エリア

関東および東北6県をはじめ、長野県、静岡県、山梨県、新潟県など - 取扱量

入庫:約220,000ケース、出庫:約174,000ケース、出荷重量:約2,060t (1か月、2017年6月実績ベース)

3.業務の標準化と効率化、そして基幹システムの開発コスト削減を目指しWMSを導入

「基幹システムの更改に合わせて、WMSを導入することになりました」(松浦氏)

―― ONEsLOGI/WMSを導入した経緯を教えてください。

ONEsLOGI/WMSを導入する以前は、旧基幹システムを操作して必要な帳票やラベル、ピッキングリストを紙で出力し、実績データを手作業で入力していました。今となって振り返ると、伝票類の出力や仕分けに手間も時間もかかっており、作業実績の把握・分析も難しかったのですが、長年にわたり業務の流れを最適化して誤出荷などもなかったことから、当時は大きな問題があるとは考えていませんでした。

結果的には、基幹システムの老朽化にともなう「情報システム基盤再構築プロジェクト」が転機となりWMSの導入を決めたのですが、情報システム基盤の再構築にともなう「業務の標準化と効率化」、さらには「基幹システムにおけるプログラム開発のコストと期間の削減」という二つのねらいがありました。

業務の標準化と効率化

これまでは、各配送センターはもとより現場や担当者によってオペレーションが異なるケースもありました。それは、職人技として洗練されたものではありましたが、「特定の担当者がいないと効率が落ちてしまう」「業務が回らなくなってしまう」というリスクも内在しています。WMSを導入して横展開することで、象印グループ全体として出荷業務の標準化を図ることができると考えました。

また、導入実績が豊富なWMSが持つ業務の流れをトレースすることで、最適化された倉庫業務の仕組みやノウハウを取り込むことができるという点にも期待しました。

基幹システムにおけるプログラム開発のコストと期間の削減

旧基幹システムと同様に、基幹システム本体に倉庫管理業務の仕組みを入れ込むとなると、追加のプログラムの開発やその分の期間が必要となります。開発が不要な倉庫業務に特化した専用パッケージソフト、すなわちWMSを採用することで、コストと時間と手間をかけずに済ませられると考えました。

また、基幹システム本体に倉庫業務のプログラムを組み込んでしまうと、システム自体が肥大化し、相互依存してしまいます。すなわち、現場で何かを変えようとしても、都度、基幹システム変更の手続きや手間が必要となり、思い通りにシステムを変更できないといった状況が生まれかねません。

基幹システムとWMSは密接に連携しながらも、疎結合な関係を構築することで独立して運用できる体制が理想だと考えました。

4.システムの実績と信頼性、先進的な提案内容を評価

「さまざまな倉庫業務に関する専門的知識や経験にも期待しました」(細井氏)

―― ONEsLOGI/WMSおよび日立物流ソフトウェアからの提案を採用した理由を教えてください。

ONEsLOGI/WMSおよび日立物流ソフトウェアに関して、基幹システムを担当しているベンダーから紹介されたことも含め、次のポイントから安心してWMSを利用できると判断しました。

- 物流や倉庫業務に特化した専門ソフトウェアベンダーによる自社開発製品

- 導入実績が豊富で、製品自体も長年にわたり提供されてきたパッケージソフト

- パッケージとして提供されているため、各配送センターへの横展開も容易

- 柔軟なカスタマイズに対応してもらえること

- タブレットを使った先進的な提案であったこと

- 単なるシステムの導入だけでなく、さまざまな倉庫業務に関する専門的な知識や経験も豊富

- フットワークが軽く、商談の対応もしっかりしていること

5.さまざまな管理面・運用面における成果

「繁忙期でも、通常時間内で出荷検品作業を終えられるようになりました」(宮田氏)

―― ONEsLOGI/WMSの導入効果について教えてください。

作業現場はもちろん、さまざまな管理面・運用面において大きな成果が上がっています。主な導入効果は次の通りです。

- 効果1

- ピッキング作業の効率化

タブレット端末導入により、紙のピッキングリストが不要となり、リストの仕分け作業や現場に届けるためにかかっていた手間と時間が不要になりました。ピッキング作業に取りかかるまでの待ち時間も解消され、結果、早く作業を開始して、早く作業を完了することにもつながりました。

また、PDラベルや納入明細書の発行が検品作業と連動しており、ラベル待ちや明細書待ちの時間が少なくなり、業務時間の短縮につながっています。

そのほか、ONEsLOGI/WMSの導入だけがすべての要因ではないかもしれませんが、さまざまな場面で作業が効率化され、繁忙期でも残業が発生することがなくなりました。

- 効果2

- ペーパーレス化によるコスト削減

同じくタブレット端末導入により、これまで使用していたストックフォームの使用量が激減し、帳票の保管作業も不要となりました。毎日、大量の帳票を使用していたので、ペーパーレス化によるコスト削減効果は小さなものではありません。

- 効果3

- 作業データの見える化

作業データがリアルタイムでWMSに反映されるので、正確な在庫を確認できるだけでなく、作業の進行状況や作業者を容易に把握できるようになりました。これまで時間のかかっていたトラブル対応などの調査も、PCから迅速かつ正確にできるようになりました。

また、締め処理前でも各出荷パターンの内訳を把握できるので、作業内容や負荷を推測し、それに対応するための事前準備も可能となりました。

「棚卸作業にかかる負荷と時間も軽減されました」(北川氏)

- 効果4

- 棚卸時間の短縮

タブレットによる作業により、棚卸漏れやカウント・入力ミスなどが発生するリスクが解消され、棚卸作業にかかる負荷と時間も軽減されています。

- 効果5

- 伝票やPDラベルの再出力が容易

各種伝票やPDラベルの再出力も容易になりました(過去3か月分のデータを保管)。

- 効果6

- 緊急時の迅速な対応

マスターの表示や管理がPCから簡単にできるので、緊急出荷時の出荷形態変更など緊急時の迅速な対応も可能になりました。

- 効果7

- 新システム導入による混乱の緩和

基幹システムと疎結合なWMSを採用したことで、新システム導入および基幹システムの刷新による混乱を緩和できました。具体的には、旧基幹システムの運用中にONEsLOGI/WMSを導入・連携。現場での運用が落ち着いた段階で、今度は基幹システムを導入・連携するという流れとなります。

新基幹システムとWMSを同時に導入すると、現場側も運営側も混乱しますし、トラブルが発生した場合の影響範囲も大きいので、このように段階的な導入・移行を行いました。

6.カスタマイズにより、さらなる効率化や使いやすさを追求

―― カスタマイズはしているのでしょうか。

「カスタマイズには随時、対応しています」(矢根氏)

WMSの導入検討を開始した時、カスタマイズはできるだけ避けたいと考えていたのですが、システムを使い込むに従って、当配送センターならではの効率化や使いやすさを考えると、細かなところでカスタマイズは不可欠だと考えるようになりました。

カスタマイズには随時、対応していますが、迅速に対応できるように日立物流ソフトウェアにも協力してもらっています。

―― 導入時に苦労したことがあれば教えてください。

これまで実行してきたオペレーションが全面的に変わると同時に、タブレットに慣れていない作業者もいましたので、現場では戸惑いもあったと思います。しかし、現場の意見も取り入れながら設計を進めたこともあり、思っていたよりも短い期間で慣れてくれたと思っています。

一方、タブレット端末の取り扱いについて、フォント文字のサイズが小さくて視認性が良くないという意見などもありましたので、機能の改善と並行して画面設計なども見直すことで改善しています。

倉庫内に約20台の無線LANのアクセスポイントを設置

また、苦労ということではありませんが、タブレット端末の導入に際して倉庫内の無線LAN環境を整備しました。約20台のアンテナおよびサブアンテナを新規に設置したのですが、倉庫内は電波環境が良い場所とは言えないので、どこでも良好な通信状態を確保するために多少の手間はかかりました。

7.物流のノウハウや知識を最大限に生かした提案に期待

「象印東日本配送センター以外でのタブレット端末の導入も検討しています」(立野氏)

―― 今後の拡張予定があれば教えてください。

導入後約3年が経過して、システムもオペレーションも落ち着いてきましたので、今後は象印東日本配送センター以外でのタブレット端末の導入も検討していきたいと考えています。

また、3年分、データも蓄積されてきましたので、担当業務や作業者ごとの分析、さらなる効率化につながる施策なども検討していきたいと考えています。

―― 最後に、日立物流ソフトウェアへの評価をお聞かせください。

日立物流ソフトウェアに根気強く支援してもらえたこともあり、導入フェーズを上手く乗り切ることができました。

すでに活用フェーズに入っていますので、より当社に寄り添った提案、そして物流のノウハウや知識を最大限に生かした提案に期待しています。

象印マホービン株式会社

- 本社所在地

- 大阪市北区天満一丁目20番5号

- 代表者

- 代表取締役社長 市川典男

- 創業

- 1918年(大正7年)5月10日

- 資本金

- 40億2,295万円

- 従業員数

- 649名(2016年11月20日現在)

- 事業内容

- 調理家電製品、生活家電製品、

リビング製品などの製造・販売およびこれに附帯する事業

- URL

- https://www.zojirushi.co.jp/

※象印マホービン株式会社 会社サイト

導入ソリューション

- 物流センター管理システム(WMS)

- 倉庫の物流改革をしたいとお考えのお客様へ。物流改革成功には、“改善ポイントを熟知した技術者”と“実績豊富なシステム”が不可欠です。