人手不足を見据えて、ロジスティードソリューションズが提供するAMR「AutonMate(オートンメート)」を導入。

ピッキング作業効率化や作業者の負荷軽減を実現すると同時に、出荷件数の増加にも柔軟に対応できました。

人手不足を見据えて、ロジスティードソリューションズが提供するAMR「AutonMate(オートンメート)」を導入。ピッキング作業効率化や作業者の負荷軽減を実現すると同時に、出荷件数の増加にも柔軟に対応できました。

自律移動型協働ロボット(AMR)「AutonMate」

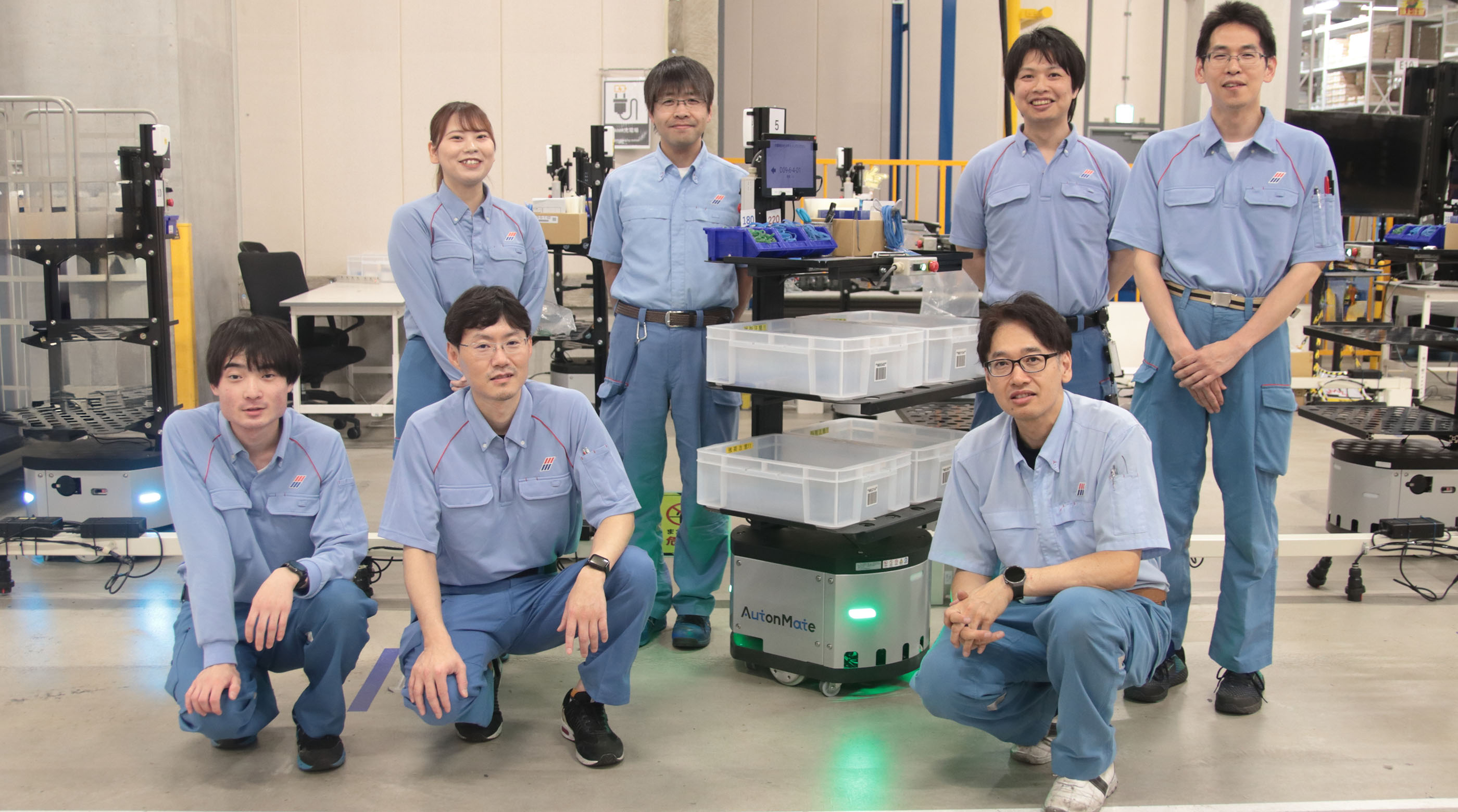

(写真左上より、ロジスティード東日本株式会社 柏の葉営業所 髙橋 彩氏、主任 齋藤 靖弘氏、

主任 西井 義晴氏、岩﨑 泰孝氏、

写真左下より、宇野木 海斗氏、高橋 正宏氏、中村 広樹氏)

深刻な人手不足で危機的状況にある物流業界。この問題を解消するため、ロジスティード東日本株式会社(以下、ロジスティード東日本)では、自律移動型協働ロボット(AMR)「AutonMate」(以下、AutonMate)を導入して、ピッキング業務の効率化と省人化を実現しています。その経緯と効果について紹介します。

| もくじ | |

|---|---|

|

|

1.多種多様な業種の物流業務をフルサポートする「ロジスティード東日本」

―― ロジスティード東日本についてご紹介ください。

当社はロジスティードのグループ会社として、東北・関東甲信越エリアの1都14県に営業所を展開しています。アパレル品、化粧品、食品などの一般消費財のほか、精密機械、重量品、医療用機器といった特殊貨物、また温度管理が必要な医薬品や生鮮商品など、多種多様な業種のお客様の物流業務をフルサポートする3PLを軸に事業を展開し、高品質な物流サービスを提供し続けています。

2022年に創業60周年を迎え、これまで蓄積してきたノウハウをベースに、これからも高品質で安全・安心な、環境に配慮した物流サービスの提供を通して、社会そしてお客様の良きパートナーとして成長することをめざしています。

2.出荷業務にAutonMateを導入

―― AutonMateの導入状況について教えてください。

あるメーカーの商品の3PL業務を請け負っているのですが、2024年9月よりピッキング業務にAutonMateを導入しています。

―― AutonMateの業務プロセスを教えてもらえますか。

主な業務プロセスは次の通りです。

- 手動、もしくはタイマーでAutonMateを起動します。

- WMS(倉庫管理システム)から受けた出荷指示に従って、ピッキングする商品が保管されている棚の近く(ピッキングスペース)にAutonMateが自動で移動します。

- AutonMateに取り付けられたタブレット画面に表示された指示に従って作業者がピッキングを行い、バーコードリーダでスキャン検品を行ったあとタブレットに表示されたバケットへ商品を投入後、次の商品のピッキングを行います。同じ棚や近くの棚を判断して、最短な移動距離で移動できるように経路を判断します。

- WMSから指示されたピッキングをすべて完了したら、自動で荷卸しスペースへ移動。作業者がAutonMateから商品が入ったバケットを荷卸しします。その後、次のオーダーが有ればピッキング作業を再開し、無ければ充電エリアに移動します。

―― AutonMateは ピッキング位置へどのように移動しているのですか。

事前に対象となる倉庫のエリア内を一周させて、デジタルマップを自動で生成します。そこにピッキング位置や充電エリア、進入禁止エリア、走行速度、一方通行制限などの設定値を登録します。

次に、WMSから指示を受けてAutonMateが自動で最適な経路を判断し、ピッキング位置に移動します。何らかの理由でその経路が通れない場合は、自動で巡回路を判断します。

―― 稼働時間はどのくらいですか。

AMRの稼働は基本的に9時から17時となります。充電は作業終了後の夜間に行っています。

ロジスティード東日本に導入されているAutonMate |

AutonMateに取り付けられているタブレット端末 |

AutonMateがピッキングをする位置へ |

管理者用の端末でAutonMateの稼働実績を |

3.人手不足に関連する課題を解消するために導入を検討

「AMRを導入すれば、生産性をさらに上げることができると考えました」(西井氏)

―― なぜ、AMRを導入しようと考えたのでしょうか。

人手不足は物流業界に限ったことではありませんが、そのような課題を解消したいという思いがありました。特にこの地域は元々倉庫会社が多く、さらに新しい倉庫も次々と開設しています。そのため、人材の奪い合いになるという背景もあります。

すべてを解決できるわけではありませんが、自動化することで今後この課題の解消につながればという思いがありました。とはいえ、それなりの設備投資コストがかかる自動倉庫を導入するのはハードルが高く、ある程度の取扱量がなければ効果は見込めません。

その点、AMRであれば、自動倉庫に比べコストをかけず、現場レイアウトの大幅な変更も不要です。取扱量が増えたこともあり、大きな効果を期待できることから、お客様に効果を説明して導入を検討することになりました。

4.作業者の移動距離短縮と作業の効率化に期待

―― 実際、どのような導入効果を期待したのでしょうか。

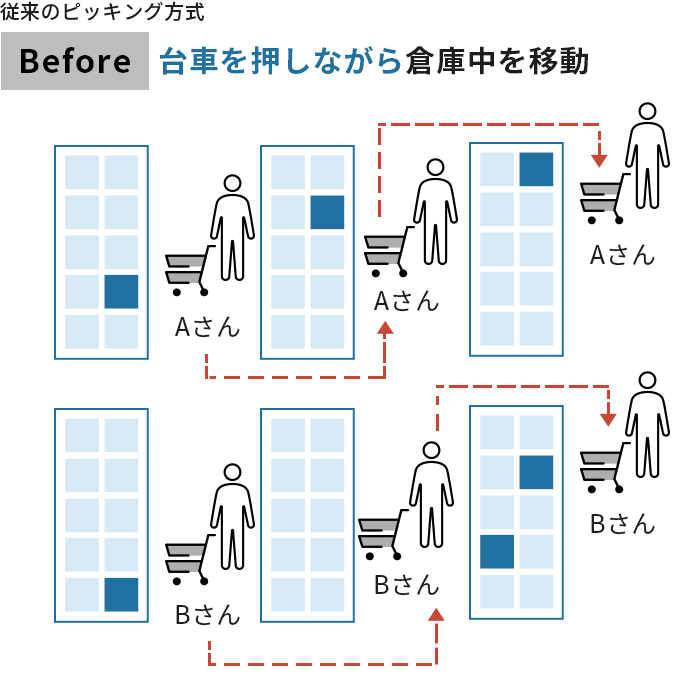

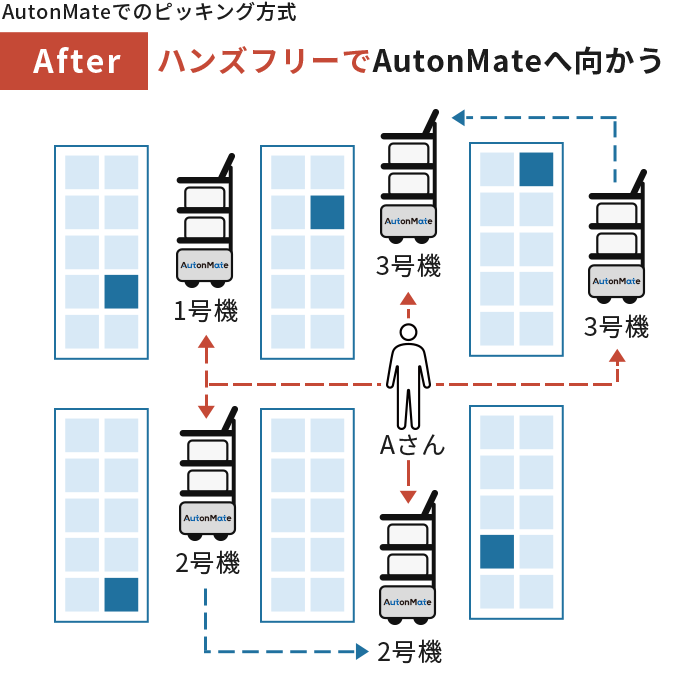

これまで作業員が商品の保管棚を移動してピッキングを行っていましたが、WMSの出荷指示からロボットが最適なルートを判断し、自動で棚に移動することから、作業者の移動距離を短縮できます。そのため、作業の効率化が期待できると考えました。また、ロボットであれば生産性にムラがないという点も期待しました。

結果的に、取扱量が増えたにもかかわらず1日あたりのピッキングの生産性は導入前の約2倍になっています。また、作業者の移動距離が大幅に短くなり、重い商品を積んだ台車を押しながら移動しなくてもハンズフリーで移動できるようになったため、「身体への負荷が軽くなった」と話をする作業者も多くいます。

従来のピッキング方式とAutonMate導入後のピッキング方式の違い

5.走行マップの運用のしやすさがAutonMate採用の決め手

「WMSとの連携がスムーズな点もAutonMateを選んだポイントでした」(齋藤氏)

―― さまざまなAMRがある中で、AutonMateを選んだ理由を教えてください。

機能や安全性などを比較して、走行マップの運用におけるコストと手間や時間を考慮し、最終的にAutonMateを導入することに決定しました。ピッキングエリアのレイアウト変更にともなう走行マップの変更に都度、ベンダーに修正を依頼しなければならないようだとコストも時間もかかってしまいます。

AutonMateでは走行マップを現場で作成できるので、レイアウト変更などにも柔軟かつ迅速に対応でき、コストはかかりません。まずは、その点がポイントになりました。

また、AutonMateはどんなWMSとも連携は可能なのですが、当営業所で導入しているWMSがロジスティードソリューションズのONEsLOGI/WMSなので、よりスムーズだと考えました。

6.作業状況の可視化が、さらなる生産性の向上に

「稼働状況を分析することにより、生産性の向上に取り組んでいます」(髙橋氏)

―― AutonMateを導入して、現場にどのような変化がありましたか。

時間的にも、体力的にも作業負担が以前より少なくなったことは間違いなく、誤ピッキングなどのミスも減りました。

さらに、AutonMateの稼働状況をリアルタイムで可視化することができるので、各作業者の稼働状況も容易に把握できるようになりました。一人ひとりの作業状況を分析することで改善点を見つけ出し、作業者に共有できるようになりました。また、作業者自身も他の作業者との作業ペースなどの違いを認識することで、作業方法の改善などモチベーション向上につながっています。

―― 今後の拡張予定などあれば教えてください。

AutonMateを有効活用して、ピッキングの生産性をさらに上げていきたいと思います。仮に同じ商品、同じ出荷量であれば、作業スペースを縮小し、作業時間を短くして作業者の負荷軽減に結びつけていければと考えています。

また今後、入荷作業にもAutonMateを活用していきたいと考えていますし、現場ごとに繁忙期が違いますので、現場間で貸し借りすることなどもできるようになればと思います。そのような、さらなる活用の拡大を検討していきたいと考えています。

7.これからも続く、生産性向上への取り組み

―― AutonMate、およびロジスティードソリューションズに対する期待や要望などがあれば教えてください。

AutonMateの導入および、WMSとAutonMateとの連携に関して、ロジスティードソリューションズには大変お世話になりました。今回は、中小規模での倉庫業務においてAMRを本格的に活用するという新しい取り組みであり、多くのリソースと時間を割いていただきとても感謝しています。これからも、改善の取り組みを続けていきたいので、よろしくお願いします。

ロジスティード東日本株式会社

- 本社所在地

- 東京都台東区上野1丁目19-10 上野広小路会館10階

- 代表者

- 代表取締役社長 神宮司 孝

- 設立

- 1962年4月

- 資本金

- 1億円

- 従業員数

- 10,647人(2024年9月末現在)

- 事業内容

- 貨物自動車による貨物輸送/家電品、音響機器、産業電機機器の組立 ・ 荷造梱包および発送業務/倉庫受払管理業務/自動車部品、精密機器、建築用品等の荷造 ・ 発送業務/重電製品の発送業務/一般移転据付・引越作業/機械器具設置工事 ・とび・土工工事/労働者派遣事業/一般建設業/産業廃棄物収集運搬業/特別管理(PCB)産業廃棄物収集運搬業/特定信書便事業

* 取材時期 2025年6月

* お客様の所属部署、役職等は取材時のものです。

関連ソリューション

- 自律移動型協働ロボット(AMR)

- 「AutonMate(オートンメート)」は、ロジスティードグループとして物流現場を運営してきた経験を活かし「ロボットを使う側の視点」で企画・開発したAMR(自律移動型協働ロボット)です。倉庫や工場内で、人との協働によりピッキングなどの物流業務をアシストし省人化を実現します。