はじめての倉庫管理システム。

倉庫内のロケーションやスペースに関するコンサルティングを受けながら導入したことで、期待以上の成果をあげることができました。

物流センター管理システム(WMS)

写真左より、シロナデンタルシステムズ株式会社 プロジェクトオフィス マネージャー 田村 裕己子氏、

薬事部 李 彩玉氏、商品センター長 玉川 洋一氏、商品センター 川村 幸司氏

歯科向け医療機器のリーディングカンパニー、シロナデンタルシステムズ株式会社(以下、シロナデンタルシステムズ)では、WMS(倉庫管理システム)を導入し、ERPと連携することで物流センターにおける一連の業務を効率化。在庫情報の精度向上と棚卸業務の大幅な期間短縮に成功した。導入の経緯と効果について詳しく話を伺いました。

* 取材時期 2011年9月

* 記載の担当部署は、取材時の組織名です。

* 2023年4月1日付で、日立物流ソフトウェアはロジスティードソリューションズへ商号変更しました。

シロナデンタルシステムズの事業概要

2011年2月に東京・汐留に東京本社を移転。本社内に設けられているショールームの様子。

(写真提供:シロナシステムズ)

――シロナデンタルシステムズについて教えてください。

ドイツ本国のシロナデンタルシステムズは、130年以上の歴史を有する歯科用機器の専門メーカです。

現在の製品ラインは、「トリートメントセンター」、「イメージング システム」、「歯科用CAD/CAMシステム(CEREC)」、「ハンドピースと滅菌器」という4つの部門に分類され、歯科診療を進化させる革新的技術を搭載するとともに、デザイン性に優れた歯科用機器全般の開発、製造、販売を手がけています。

当社は、シロナデンタルシステムズの日本における窓口として、ドイツで生産された機器を輸入・販売するとともに、サポートやメンテナンスなどを通じて国内の設備ディーラ様や歯科医様の業務を支援しています。

倉庫業務の効率化と基幹情報の一元化を実現

―― 現在、利用しているWMSの概要を教えてください。

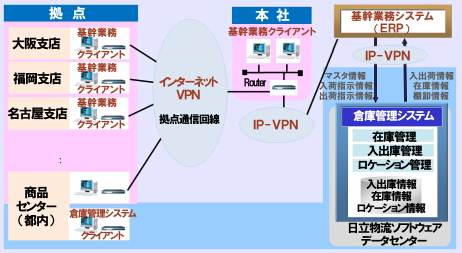

商品センター(物流倉庫)の「在庫管理」「入出庫管理」「ロケーション管理」といった業務を効率化し、関連情報の精度向上と一元化を実現するため、「物流センター管理システム」の基本モジュールをベースとしたWMSを利用しています。

システムは、日立物流ソフトウェアのデータセンターで運用されているSaaS型の「物流センター管理システム」をインターネット経由で利用しており、WMSと基幹業務システム(ERP)と連携させることで、「入出荷情報」「在庫情報」「棚卸情報」などをリアルタイムで一元管理できるようにしています。

ERPと連携した倉庫管理システムをSaaSで利用

ERPと連携した倉庫管理システムをSaaSで利用

―― SaaS型のシステムを利用するということは、委託要件の1つだったのでしょうか。

当社は、専任のシステム管理者を設けておりませんので、運用管理が不要なクラウド環境でのシステム利用を検討していました。

基幹業務システム全体の見直しを進める中でWMSを導入

「WMSの導入を機に、倉庫管理業務の最適化を図りたいと考えました」

―― 導入の経緯についてお伺いします。今回、WMSを導入したきっかけを教えてください。

WMSの導入以前、商品センターにおける倉庫管理業務は、マニュアルによる作業が中心でした。当社の場合、入出荷情報管理や在庫情報管理はもちろんロット管理やシリアル番号管理も行っており、それらの情報を都度、基幹業務システムに手入力しなければならない状況でした。

しかし、業務の拡大に従い商品センターにおける取扱量が急増し、従来の方法ではリアルタイムかつ精度の高い情報を管理していくことが難しくなりました。また商品の入出荷というバックオフィス業務の核となる倉庫業務が、業務全体のボトルネックとなってしまいかねないという危惧も感じており、業務システム全体の見直しを進める中でWMSを導入することになりました。

―― 基幹業務システムの中で倉庫管理業務をカバーすることはできなかったのでしょうか。

基幹業務システムにも在庫管理機能はありましたが、機能や使い勝手という面で物足りなさを感じていました。

また、倉庫管理業務の最適化を実現するチャンスなので、妥協することなく長期間利用できるシステムを導入したいと考え、同様のアドバイスを基幹業務システムの構築・サポートをお願いしているベンダーからも受けたこともあり、WMS専用のシステムを導入しようと考えました。

業務フロー全体を見直し、効率化と精度の向上を実現できる提案を採用

「数多くの案件を手がけてきた物流の専門家としてのノウハウの提供やサポートに期待しました」

―― WMSとして「物流センター管理システム」を採用した理由を教えてくだい。

日立物流ソフトウェアからの提案は、単に「物流センター管理システム」というWMSを導入するということに止まらず、倉庫業務のフロー全体を見直し、ハンディターミナルを利用して作業の効率化と検品精度の向上を実現するという内容でした。この提案を実現できれば、業務の最適化と実在庫を正確かつリアルタイムに把握できるようになると考えました。

また、具体的に次の4つの点からも提案の実現性が高いと判断して、日立物流ソフトウェアからの提案を採用することにしました。

- 「物流センター管理システム」の導入実績が豊富

- 物流の専門家としてのノウハウの提供やサポートも期待できる

- 短期間でシステムの本稼働が可能

- プロジェクト体制/保守体制がしっかりしている

アドバイスを受け、迅速かつ正確なピッキング作業が可能に

「WMSの導入にあわせて、倉庫内のロケーションやピッキング方法なども変更しました」

―― 新しくシステムを導入して、商品センターにおけるオペレーションはどのように変わりましたか。

これまでは入出荷のチェックを手作業で行い、その情報を端末に手入力していました。現在はハンディターミナルでバーコードを読み取るだけでデータベースに情報が登録され、リアルタイムで入出荷の実績を確認できるようになり、入荷予定からのモノの流れを明確に把握できるようになりました。

また、システムの導入にあわせて、日立物流ソフトウェアからのアドバイスを受けながら倉庫内のロケーションやピッキング方法なども変更しました。迅速かつ正確なピッキング作業が可能となり、商品センター業務全体の最適化という期待以上の成果を上げることができました。

さらに当社の場合、医療機器を取り扱っているため、入出荷の際に規定の書類を作成・保管しなければならいという義務があります。以前は、別作業として該当書類を作成していたのですが、現在では出荷情報のデータにより書類の作成が容易になりました。

―― オペレーションが変わることで、現場に混乱などありませんでしたか。

オペレーションの変更に関しては当社でも不安を持っていましたので、事前テストを徹底的に行いましたが、新しいオペレーションに慣れるまでにそれほど時間はかかりませんでしたし、混乱もありませんでした。

3日間かかっていた棚卸業務が1日で済むように

「週末だけで棚卸し業務を終えることができるようになりました」

―― その他、導入効果などあれば教えてください。

以前は、情報入力のタイムラグをはじめ、入出荷時のチェック漏れや二重登録といったヒューマンエラーによるミスの可能性もあったので、実在庫とシステム上の在庫情報が合致しない恐れもありました。そのため、営業担当者が受注の際に、電話で倉庫に在庫状況を確認することも少なくありませんでした。しかし、新システムが稼働してからはそのようなことはなくなりました。

また、これまで3日間かかっていた棚卸業務が、実質1日で完了するようになりました。そのため、これまでは週末に棚卸作業を開始して、通常営業日にも入出荷作業のできない日が発生していましたが、週末だけで作業が完了することで、通常業務への影響を最小限に抑えることができるようになり、現場の負荷も大幅に軽減されました

日立物流ソフトウェアへの期待

―― 今後の拡張予定などはありますでしょうか。

返品処理を自動化する予定で、そのプロジェクトはすでに進行中です。

―― 日立物流ソフトウェアへの期待などあればお聞かせください。

一緒にシステムを構築していく中で、当初の期待どおり、物流の専門家として優れたノウハウを持っていることが実感できました。またWMSは、倉庫というリアルな現場と密に連携したシステムなので、システムを構築する際、想定外の事態にも遭遇しましたが、柔軟に対応していただき感謝しております。

WMSを導入したことの効果を可視化して、更に在庫管理、コスト低減、お客様への納期遵守率改善などに繋げていきたいと考えています。引き続きアドバイス宜しくお願いします。

また、現在、商品センターが手狭になってきているので、来年移転を予定しています。その際WMSを更に有効に活用するため、レイアウトの改善、ロケーションの見直しなどいろいろと相談に乗っていただくことになるかと思いますので、引き続きよろしくお願いします。

シロナデンタルシステムズ株式会社

- 住所

- 東京都中央区銀座8-21-1 住友不動産汐留浜離宮ビル5F

- 代表取締役社長

- 栗城 祐治

- 従業員数

- 167名(2011年6月現在)

- 事業内容

- 歯科用機器全般の開発、製造、販売